Gas Para Soldar con Hilo

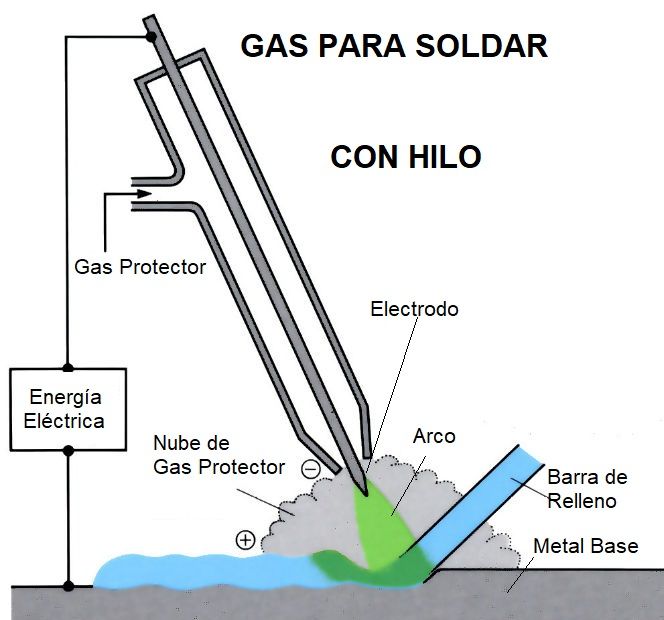

La soldaduras GMAW (Gas Metal Arc Welding) o Soldadura de Metal por Arco Eléctrico con Gas, se inicia mediante un arco eléctrico entre un electrodo de metal, llamado hilo, y el metal a unir.

Mientras el arco derrite el metal del electrodo, debemos envolver todo en una nube de GAS para proteger la soldadura de los contaminantes de la atmósfera (impurezas) y para que no se oxide por el oxígeno del aire.

El otro tipo de soldadura que necesita gas de protección es la llamada TIG, también llamada GTAW (soldadura por arco de tungsteno).

En este tipo el hilo no se consume durante la soldadura, pero se necesita un Material o Barra de relleno, como veremos más adelante.

Índice de Contenidos:

- Tipos de Soldaduras con Gas

- Misión del Gas Protector en la Soldadura

- Tipos de Gases Protectores MIG-MAG

- Gases para Soldadura TIG

- No Solo Importa el Gas en la Soldadura

- Hilo Para Soldar con Gas

Tipos de Soldaduras con Gas

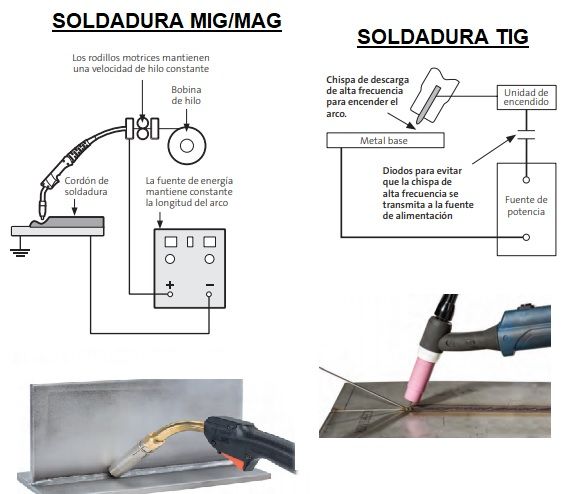

La protección tanto del arco como del baño de soldadura se lleva a cabo mediante un gas, que para la soldadura GMAW puede ser activo (MAG) o inerte (MIG), por lo tanto tenemos 2 tipos diferentes:

- Soldadura MIG: Metal Inert Gas = soldadura por un gas protector Inerte (Argón, Helio o mezcla de los dos).

Es una soldadura con un gas protector del metal y que no producen ningún tipo de reacción química durante la soldadura. Solo Metales NO Ferrosos.

- Soldadura MAG: Metal Active Gas = soldadura por un gas protector activo (O2 y el CO2).

Utiliza también gas protector, aunque diferente a los utilizados en la MIG estos gases protectores utilizados producen reacciones químicas durante la soldadura y por lo tanto el gas participa de una forma activa en la soldadura.

Sirve para soldar Acero al Carbono o el Hierro de toda la vida.

La única diferencia entre la MIG y la MAG es el gas utilizado para proteger el baño de la soldadura.

De hecho muchas veces se llama soldadura MIG-MAG, independientemente del gas protector utilizado.

El otro tipo de soldadura con gas que utiliza hilo no consumible, es decir que no se gasta es:

- Soldadura TIG o GTAW (soldadura por arco de tungsteno) = Soldadura con Gas Tungsteno bajo un gas inerte (igual que los gases de la MIG).

Los electrodos de Tungsteno no se consumen durante la soldadura, a diferencia de la MIG y no producen chispas.

Necesita una barra de relleno de metal de aportación.

Si quieres aprender todos los tipos de soldadura que existen te recomendamos visitar: Tipos de Soldadura.

Misión del Gas Protector de la Soldadura

El gas protector puede desempeñar un papel importante en la mejora del rendimiento de la soldadura, sin embargo, para lograr óptimos resultados en la soldadura, es imprescindible comprender el papel del gas de protección, los diferentes gases de protección disponibles y sus propiedades.

La misión principal del gas protector es evitar la exposición del baño de soldadura fundida a las impurezas y el oxígeno del aire.

Los gases del aire de los que principalmente debemos proteger las soldadura son el oxígeno, el nitrógeno y/o el hidrógeno, gases todos ellos contenidos en la atmósfera del aire.

La reacción de estos elementos con el baño de soldadura puede crear varios problemas, incluidos la porosidad (agujeros dentro del cordón de soldadura) y las salpicaduras excesivas.

Por ejemplo, si el aire entra en contacto con el metal fundido, el oxígeno del aire reaccionará produciendo óxido.

El nitrógeno del aire puede causar porosidad y la humedad del aire también puede causar porosidad y causar grietas en la soldadura.

Los diferentes gases de protección también juegan un papel importante en la determinación de los perfiles de penetración de soldadura, la estabilidad del arco, las propiedades mecánicas de la soldadura terminada, el proceso de transferencia que utiliza y algunos más.

Elegir el gas de protección adecuado para su aplicación específica requerirá un análisis cuidadoso del tipo de soldadura que está haciendo, así como sus prioridades operativas.

Te recomendamos que te asegures de consultar a tu distribuidor local de suministros de soldadura antes de tomar una decisión final.

Veamos para cada tipo de soldadura el gas más adecuado

Tipos de Gases Protectores

En función del material a soldar y la técnica utilizada en la soldadura utilizaremos diferentes gases, cada uno de ellos con sus cualidades.

El argón, el helio, el dióxido de carbono y el oxígeno son los cuatro gases de protección más comunes utilizados en la soldadura MIG, MAG y TIG, y cada uno proporciona ventajas y desventajas únicas en cualquier aplicación.

El dióxido de carbono (CO2) es el más común de los gases reactivos utilizados en la soldadura MIG y el único que puede usarse en su forma pura sin la adición de un gas inerte (Argón o Helio).

El CO2 también es el menos costoso de los gases de protección comunes, por lo que es una opción atractiva cuando los costos de los materiales son la principal prioridad.

El CO2 puro proporciona una penetración de soldadura muy profunda, que es útil para soldar material grueso; sin embargo, también produce un arco menos estable y más salpicado que cuando se mezcla con otros gases.

También se limita solo al proceso de cortocircuito.

Nota: Los gases de protección de soldadura que contienen helio mejoran la transferencia de calor, lo que ayuda a soldar metales con gran conductividad térmica como el aluminio, el cobre y sus aleaciones.

Para muchas soldaduras, incluidas aquellas que hacen hincapié en la calidad de la soldadura, la apariencia y la reducción de la limpieza posterior a la soldadura, una mezcla de entre 75 y 95 por ciento de argón y 5 y 25 por ciento de CO2 proporcionará una combinación más deseable y mejor.

Esta mezcla también permite el uso de un proceso de transferencia por aspersión, que puede producir mayores tasas de productividad y soldaduras visualmente más atractivas.

El argón también produce un perfil de penetración más estrecho, que es útil para soldaduras de filete y a tope.

Si está soldando un metal no ferroso, aluminio, magnesio o titanio, necesitará usar 100% de argón.

El oxígeno, que también es un gas reactivo al igual que el CO2, se usa típicamente en proporciones del 9% o menos para mejorar la fluidez, la penetración y la estabilidad del arco del baño de soldadura en carbono suave, baja aleación y acero inoxidable.

Sin embargo, causa la oxidación del metal de soldadura, por lo que no se recomienda su uso con aluminio, magnesio, cobre u otros metales de este tipo.

El helio, como el argón puro, se usa generalmente con metales no ferrosos, pero también con aceros inoxidables.

Debido a que produce un perfil de penetración amplio y profundo, el helio funciona bien con materiales gruesos, y generalmente se usa en proporciones entre el 25 y el 75 por ciento de helio y el 75 y el 25 por ciento de argón.

El ajuste de estas relaciones cambiará la penetración, el perfil del cordón y la velocidad de desplazamiento.

El Helio crea un arco 'más caliente', que permite velocidades de desplazamiento más rápidas y mayores tasas de productividad.

Sin embargo, es más costoso y requiere una velocidad de flujo más alta que el argón, por lo que deberá estimarse el valor del aumento de la productividad frente al mayor costo del gas.

Con los aceros inoxidables, el helio se usa típicamente en una fórmula de triple mezcla de argón y CO2.

Veamos un pequeño resumen de los tipos de gases a utilizar en función del tipo de soldadura y el metal a soldar.

Gases de Protección para Soldadura TIG

El gas normal para la soldadura TIG es argón (Ar).

Se puede agregar helio (He) para aumentar la penetración y la fluidez del baño de soldadura.

Se pueden usar argón o mezclas de argón / helio para soldar todos los grados.

En algunos casos, se puede agregar nitrógeno y/o hidrógeno para lograr propiedades especiales.

Por ejemplo, la adición de hidrógeno produce un efecto similar, pero mucho más fuerte, que la adición de helio.

Sin embargo, las adiciones de hidrógeno no deben usarse para soldar grados martensíticos, ferríticos o dúplex.

Alternativamente, si se agrega nitrógeno, se pueden mejorar las propiedades de depósito de soldadura de los grados aleados de nitrógeno.

Las adiciones oxidantes no se usan porque destruyen el electrodo de tungsteno.

No Solo Importa el Gas en la Soldadura

Muchas aplicaciones de soldadura se prestan a una variedad de opciones de gas de protección, y debes evaluar los objetivos de la soldadura que vas a realizar para elegir el correcto.

El coste del gas, las propiedades de soldadura terminadas, la preparación y la limpieza posterior a la soldadura, el material base, el proceso de transferencia de soldadura y sus objetivos de productividad deben tenerse en cuenta al seleccionar el gas.

El argón, el helio, el dióxido de carbono y el oxígeno son los cuatro gases de protección más comunes utilizados en la soldadura, y cada uno proporciona beneficios y desventajas únicos en cualquier aplicación.

Sin embargo, todos tus esfuerzos para seleccionar el gas de protección adecuado se desperdiciarán si tu equipo no lleva el gas a la soldadura. Los consumibles de la pistola MIG, MAG o TIG, que consisten en un difusor, punta de contacto y boquilla, desempeñan un papel crucial para garantizar que la soldadura esté protegida adecuadamente de la atmósfera del aire.

Si eliges una boquilla que es demasiado estrecha para o si el difusor se obstruye con salpicaduras, por ejemplo, puede haber muy poco gas de protección llegando al baño de soldadura.

Del mismo modo, un difusor mal diseñado podría no canalizar el gas de protección adecuadamente, lo que da como resultado un flujo de gas turbulento y desequilibrado.

Ambos escenarios pueden permitir bolsas de aire en el gas de protección y provocar salpicaduras excesivas, porosidad y contaminación de la soldadura.

Al seleccionar los consumibles de la pistola, elige los que resistan la acumulación de salpicaduras y proporcionen un orificio de boquilla lo suficientemente ancho como para garantizar una cobertura adecuada de gas protector.

Algunas compañías ofrecen boquillas con un protector contra salpicaduras incorporado que también agrega una segunda fase de difusión del gas protector, lo que resulta en un flujo de gas protector aún más uniforme y uniforme.

Electrodos o Hilo Para Soldar Con Gas

Hay tres tipos principales de cables de soldadura o hilos o también llamados electrodos para utilizar con la soldadura con protección de gas para elegir:

- Hilo de soldadura de arco metálico con gas sólido: combina un electrodo de alambre sólido (electrodos GMAW) con un gas protector para proteger la soldadura. La combinación de alambre y gas afecta la resistencia de la soldadura.

Este tipo de alambre es popular porque deja depósitos libres de escoria y no requiere mucha limpieza, lo que aumenta la eficiencia.

- Hilo compuesto con núcleo de metal (con núcleo fundente): Los alambres metálicos o de núcleo fundente tienen componentes metálicos en el núcleo.

Estas también son opciones sin escoria, de baja limpieza.

El rendimiento es similar al cable sólido GMAW.

- Hilo de soldadura por arco con núcleo de fundente protegido con gas: Los agentes fundentes y desoxidantes en el núcleo ayudan a proteger la soldadura de la atmósfera y pueden diseñarse para afectar las propiedades mecánicas del depósito de soldadura.

Lo de los electrodos es un mundo donde tenemos una enorme cantidad diferente de electrodos, por eso lo mejor es que consultes en tu tienda el mejor electrodo para el tipo de soldadura que vayas a realizar.

Por último te dejamos un video donde se explica la elección de los gases en las soldaduras:

¿Te ha gustado la web Gas Para Soldar con Hilo? Pulsa en Compartir. Gracias

© Se permite la total o parcial reproducción del contenido, siempre y cuando se reconozca y se enlace a este artículo como la fuente de información utilizada.

TAMBIEN TE PUEDE INTERESAR

Soldadura por Friccion

Tipos de Soldadura

Lubricacion

El Gas Natural

Tuercas y Tornillos

Estructuras Metalicas

Los Metales

Acero Inoxidable

Ley de los Gases Ideales

Instalacion de Calefaccion

Estructuras Metalicas